技術の進歩により、立体物の印刷が可能になって久しい。3Dプリンターの継続的なコスト低下により、この技術は著しい勢いを増しており、デジタルデザインを物理的なオブジェクトに変換することは、かつてないほど身近なものとなっています。.

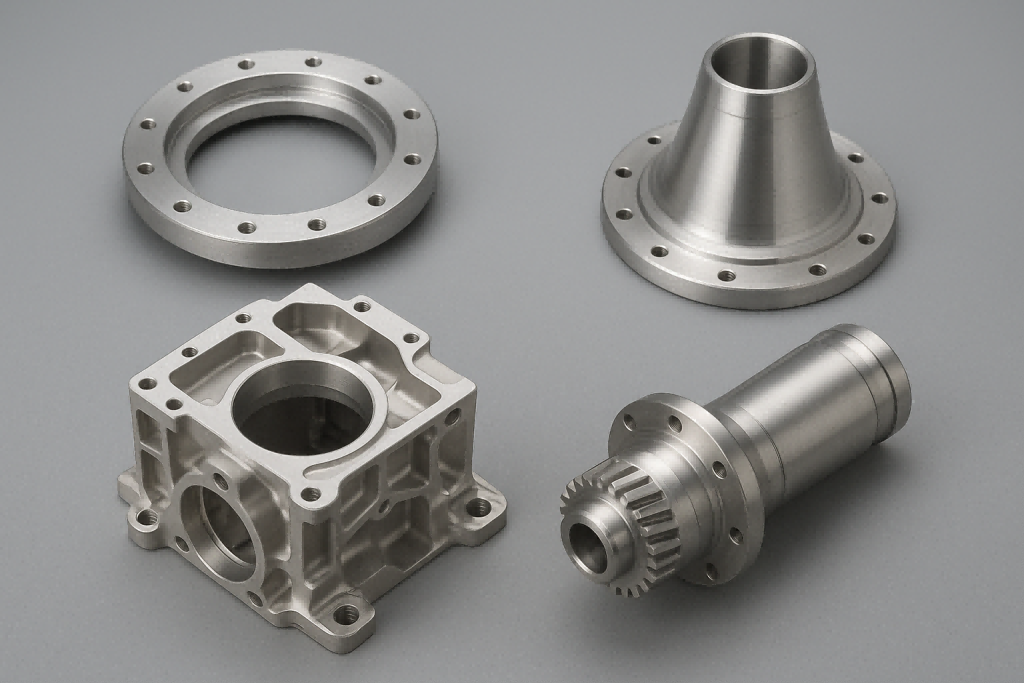

この記事で, キングスMG 3Dメタルプリンティングの主なプロセスと材料について詳しく説明します。.

目次

-

3D金属プリント技術の種類

-

金属3Dプリンティングのための材料選択

-

材料選択に影響する要因

-

3Dプリンティングで使用される一般的な金属

-

金属3Dプリント部品の後処理技術

-

金属3Dプリンティングの利点と限界

-

3D金属プリンティングの長所

-

3D金属プリンティングの短所

-

巻末資料

3D金属プリント技術の種類

金属オブジェクトの3Dプリントに使用する具体的な手法は、プロジェクトの規模、形状、必要な物理的特性によって異なります。ここでは、最も一般的な方法をいくつか紹介します:

1.パウダーベッドフュージョン

このプロセスでは、金属粉末の薄い層がビルド・プレート上に広げられ、高出力レーザーが粉末を選択的に溶かして物体の各層を形成する。その後、ビルド・プラットフォームが下がり、さらに粉末の層が追加される。これを3D構造体が完成するまで続ける。.

この方法には、大きく分けて2つのサブタイプがある: 選択的レーザー溶融(SLM) そして ダイレクトメタルレーザー焼結(DMLS).

-

SLM 通常、均一な融点を持つ純金属を使用する。.

-

DMLS, 対照的に、複数の溶融温度を持つ金属合金を扱い、分子レベルで融合させる。.

その精度と制御性から、パウダーベッドフュージョンは広く製造に使用されている。 タービンブレード、ロケットエンジン部品、医療用インプラント、宝飾品、美術彫刻.

2.バインダージェット

バインダージェッティングは、粉末と液体の結合剤を交互に重ねることで金属物体を作ります。希望する形状に仕上がったら、余分な粉末を取り除き、金属粒子を融合させるために炉の中で焼結させる。.

このプロセスは費用対効果が高く、次のような場合に理想的である。 大型複雑部品. .アプリケーション 建築模型、航空機の胴体部分、エンジン部品、さらには生物医学の足場まで。.

3.指向性エネルギー蒸着(DED)

DEDは、溶融金属を層ごとに堆積させて物体を形成する。高出力レーザーまたは電子ビームが、金属粉末またはワイヤーを基板上に直接溶融し、形状を構築しながら進行する。.

この方法は 汎用性が高い を使用し、大型の高強度金属部品の作成や修復を可能にする。一般的に 航空宇宙、防衛、自動車、発電産業.

4.積層造形(LOM)

シート・ラミネーションの一種であるLOMは、金属にも適応できる。対象物は層状にスライスされ、接着剤でコーティングされた金属箔の薄いシートに印刷される。その後、各シートをレーザーカットし、圧力をかけて積層して最終部品を形成する。.

LOM部品は後加工(サンディングや研磨など)を必要とするが、この方法はコスト効率が高く、次のような場合に適している。 プロトタイピング、モックアップ、芸術的または教育的用途.

5.超音波積層造形(UAM)

UAMも薄い金属箔を積み重ねるが、熱や圧力を使う代わりに、次のような方法を採用している。 超音波振動 を使用し、金属層を原子レベルで結合します。その結果、卓越した接合強度を持つ高強度、低密度の部品ができる。.

UAMは次のような場面で使用される。 航空機部品、生物医学インプラント、電子機器、自動車システム - 軽量かつ耐久性のある素材が不可欠だ。.

金属3Dプリンティングのための材料選択

3Dプリンティングにおける材料の選択は非常に重要であり、選択したプロセス、希望する特性、およびアプリケーションの環境によって異なります。.

材料選択に影響する要因

1.応募資格

各アプリケーションには固有の要件があります。例えば

-

チタン に最適である。 生体インプラント 生体適合性と耐食性に優れているからだ。.

-

アルミニウム スーツ 航空宇宙部品, 軽量でコストパフォーマンスに優れている。.

-

銅 で使用されている。 電気部品 その優れた導電性によるものである。.

2.印刷技術との互換性

すべての金属がすべての技術に対応するわけではない:

-

のような脆い金属。 鋳鉄 DED中にクラックが入る可能性がある。.

-

融点の極めて高い金属(例., ウォルフラム)は、効率的に印刷するにはエネルギーが多すぎる。.

-

反応性金属や磁性金属は、次のようなプロセスで課題となる可能性がある。 バインダージェット または パウダーベッドフュージョン.

3.コスト、入手可能性、後処理

などの高価な金属 金またはプラチナ は宝飾品や高価な電子機器にしか使われない。チタンやコバルト・クロムのような他の金属は、粗い仕上げや反りに対処するために、しばしばかなりの後処理を必要とする。.

3Dプリンティングで使用される一般的な金属

現在、3Dプリンティングで最も頻繁に使用されている金属をいくつか紹介しよう:

-

ステンレス鋼 - 耐久性に優れ、多目的に使用できる。 医療、航空宇宙、自動車 の部品だ。.

-

アルミニウム - 軽量で耐腐食性。 航空宇宙および自動車 コンポーネントを使用している。.

-

銅 - 優れた電気伝導性と熱伝導性。 エレクトロニクス そして 熱交換器.

-

ゴールド、シルバー、プラチナ - 使用目的 高級宝飾品と収集品.

-

コバルトクロム合金 - 生体適合性があり、以下の用途に広く使用されている。 歯科および医療用インプラント.

金属3Dプリント部品の後処理技術

金属3Dプリント部品は、表面品質、機械的強度、外観を向上させるために仕上げ加工が必要になることがよくあります。一般的な後処理方法には以下が含まれます:

-

機械加工 - 余分な材料を取り除き、形状と表面仕上げを洗練させる。.

-

研磨 - 美観と機能性を向上させるため、表面をバフがけし、滑らかにする。.

-

熱処理 - 酸化を防ぎながら、強度と柔軟性を高める。.

-

応力除去アニーリング - 内部応力を低減し、反りやひび割れを防ぎます。.

-

表面コーティング - 保護層や装飾層を加える。.

-

電気めっき - 耐久性や導電性を高めるために金属コーティングを施す。.

-

熱間静水圧プレス(HIP) - 高い圧力と温度で空隙をなくし、密度を高める。.

金属3Dプリンティングの利点と限界

金属3Dプリンティングの両面を理解することは、メーカーが実現可能性と投資について十分な情報を得た上で意思決定するのに役立つ。.

3D金属プリンティングの長所

1.デザインの柔軟性

金属3Dプリンティングは、従来の方法では不可能だった非常に複雑な形状を可能にします。カスタム生物医学インプラント、軽量の航空宇宙構造物、複雑なジュエリーはすべて、この自由な設計の恩恵を受けています。.

2.迅速で正確なプロトタイピング

3Dプリンターで、, ラピッドプロトタイピング デザイナーやエンジニアが大量生産前に素早くコンセプトを視覚化し、テストできるようにすることで、イノベーションを加速します。.

3.効率的な資源利用

として 積層造形 プロセスでは、3Dプリントは必要な材料だけを使用するため、廃棄物を最小限に抑えることができる。また、現地でプリントできるため、物流や保管のコストも削減できる。.

4.精度と再現性

レイヤーごとのアプローチにより ミクロンレベルの精度, 医療機器や電子部品に最適です。さらに、一貫した校正が保証されます。 高い再現性 - 均一な製品品質を実現するために極めて重要である。.

3D金属プリンティングの短所

その利点にもかかわらず、金属3Dプリンティングはまだ顕著な課題に直面している:

-

限定 素材オプション - 亜鉛や鉛のような)一部の金属は、印刷するのは現実的ではない。.

-

制限あり 体積, そのため、大規模生産には限界がある。.

-

粗い表面仕上げ, 多くの場合、後処理を必要とする。.

-

生産スピードが遅い, 特に大きな部品や細かい部品には。.

-

高いエネルギー消費 そして 費用 設備と原材料によるものである。.

-

広範囲 後処理 使用する素材や方法によって異なる。.

巻末資料

金属3Dプリンティングは、かつて不可能と考えられていた設計や用途を解き放ち、現代の製造業を変革する力となっています。技術の進歩に伴い、コストは下がり続け、利用しやすさも向上しているため、世界中の産業にとってますます現実的な選択肢となっています。.

で キングスMG, 金属加工の未来は、技術革新、精度、持続可能性にあると私たちは信じています。航空宇宙部品、医療用インプラント、芸術作品の開発など、金属3Dプリンティングは、アイデアを実現する柔軟性と性能を提供します。.